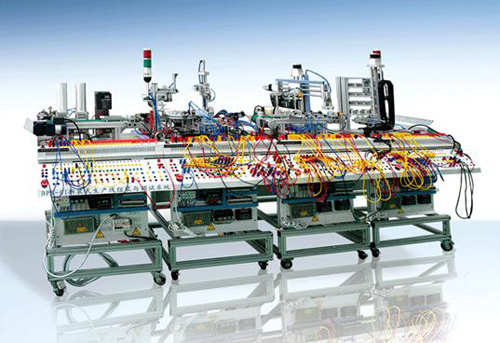

DPS-01拆装式生产线组装与调试实训系统综合了实际工业生产中大量应用到的复杂控制过程的教学培训装置,根据现代生产物流系统发展和未来趋势而专门设计。DPS-01涵盖了机电一体化中所有的重要知识和技能,系统采用了PLC互联网络技术、现场总线技术,实现I/O远程控制;装置由上料、传送、加工、装配、搬运、分拣、入库等典型工作模块构成,是一个以现代工业现设备为原型的机电一体化生产线实训考核装置。

整体结构采用开放式和拆装组合式,用于电气线路搭接和机械部件组装;或根据现有的机械部件组装生产设备,也可添加机械部件组装其他生产设备,使整个装置能够灵活的按教学或课题设计要求组装成具有模拟生产功能的机电一体化设备。电气模块采用标准化接口模块放置,互换性强;按照具有生产性功能和整合学习功能的原则确定模块内容,使教学或课题设计时可方便的选择所需要的模块。各站点采用PC-PPI通讯协议实现分布式现场数据同步共享与控制,从而组成由单一站点到多个站点自动生产过程。

该设备包含了机电一体化专业学习中所涉及的诸如电机驱动、机械传动、气动、电气控制、触摸屏控制、可编程控制器、传感器、变频调速等多项应用技术,是专门为职业教育培训机构而设计的典型的机电一体化培训产品。该产品适合于机械制造及其自动化、机电一体化、机械电子工程、电气工程及自动化、自动化工程、控制工程、传感器检测与应用技术、计算机控制技术等教学和培训,为学员提供了一个典型的综合实训环境,使学员对过去学过的诸多单科的专业和基础知识,在这里能得到******的认识、综合的训练和实际运用。

设备配置

DPS-01配置了可编程控制器(PLC)、变频器装置、驱动器控制装置、气动执行装置、电器控制装置、传感器检测、上料传送装置、机械手搬运装置、送料搬运和搬运入库装置等实训机构。整个系统为模块化结构提供开放组合式实训平台,实训模块可根据不同的实训要求进行组合;同时使用者还可以根据教学需要,配置不同品牌的PLC模块、变频器模块,也可以增加其它实训模块(如:触摸屏模块)。系统的控制部分采用触摸屏(如配置所需)、可编程控制器(PLC)控制,执行机构由气动电磁阀-气缸构成的气压驱动装置,各站点采用RS-485串行通讯方式实现分布式现场数据同步共享与控制,从而组成由单一站点到多个站点自动生产过程,实现了整个系统自动运行,并完成物料的搬运入库。整个实训装置的模块之间连接方式采用安全导线连接,以确保实训和考核的安全。

工作原理

工作原理

初次上电后,各站点执行模块进行复位过程。待整个系统复位到位后,在按钮模块(或触摸屏)上按下启动按钮后,由一站 PLC 启动上料气缸进行上料,物料由异步电机驱动传送到指定地点(物料检测位置)。待光电检测开关检测到物料时,T秒后将向下站 PLC 发出来料信号。此时由二站 PLC 触发机械手臂左移抓取物料,右移到指定位置,对物料进行模拟加工、装配等动作。动作完成后,机械手继续右移到极限位置时,放开物料,T秒后将向下站 PLC 发出来料信号。此时由三站PLC驱动直流电机传送物料,末端的检料开关检测到有物料时,触发旋转机械手完成左位抓取、右位放料的动作过程。在放料的同时,将向下站 PLC 发出来料信号。此时由四站PLC驱动横/竖两轴机械手对物料进行******定位、推料入库的动作过程。

1、一号站--上料检测与传送站

该模块由自动上料模块、变频传送模块、变频器模块、气源处理模块组成。

主要完成从料仓中逐一下料到变频传送带,再由传送带将料输送到指定位置。

2、二号站—模拟加工/装配站

该站点由旋转加工模块、模向搬运机械手模块、装配机械手模块、装配料仓模块、气源处理模块组成。

主要完成将上一站输送来物料进行模拟加工、装配、搬运至下一点。

3、 三号站--物料检测及分拣站

该模块由物料分拣模块、三自由度机械手模块、气源处理模块组成。

主要是对加工装配完也的物料进行入库前的分拣和搬运。

4、 四号站--多功自动存储站

该站点由立体仓库模块、两轴连动式存储模块、气源处理模块组成。

主要完成对加工、分拣完成的产品装入顺序的存储到立体仓库中。